Op deze pagina gaan we dieper in op het systeem van Toyota door te kijken naar de Pijlers van het Toyota Huis. Als het goed is heb je hiermee al een beetje kennisgemaakt op de pagina: Het Toyota Productie Systeem. Mocht dit niet het geval zijn dan is het raadzaam om die pagina alsnog eerst te bezoeken, aangezien de stof die we hier behandelen dan waarschijnlijk makkelijker te begrijpen is.

Breng me naar de pagina van het Toyota Productie Systeem

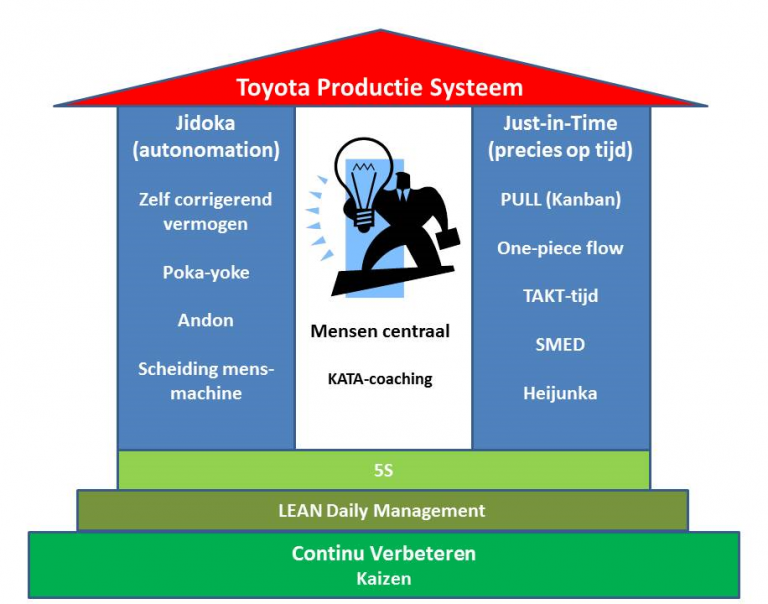

Het Toyota Productie Systeem Huis in kaart gebracht

Hieronder zien we het huis van Toyota. Dit huis kan je zien als een visuele samenvatting van wat belangrijk is voor dit productiesysteem. Het voornaamste wat je moet weten is dat de pijlers “Jidoka” “Just-in-Time (JIT)” en de mensen centraal staan.

Beweeg over het Toyota Productie Systeem Huis en leer meer over de pijlers en hoe dit huis aansluit bij Lean! Sommige buttons, zoals de blauwe zuilen, geven korte informatie op de huidige pagina. Een aantal van deze knoppen, die van 5S en Kaizen, nemen je mee naar andere pagina’s die dieper in gaan op die begrippen.

Linker Pilaar

Bij Toyota gebruikt men de term Jidoka. Dit begrip betekent "automatisering met een menselijke touch". Bij Jidoka wordt het proces stilgelegd en de fout opgelost voordat de productie verder gaat. vervolgens wordt het proces geautomatiseerd, zodat dezelfde fout niet nog eens plaatsvind.

Hansei betekend letterlijk vertaald: Zelfreflectie. Voor het tijdig herkennen van fouten en het oplossen hiervan is het vermogen tot zelfreflectie een belangrijk element. Als je niet reflecteert op je eigen acties dan is het ook moeilijk om eerlijk naar je eigen proces terug te kijken en hier verbeteringen in te vinden.

Poka-yoke is een Japanse term wat "fouten voorkomen" betekent. Een hulpmiddel die hiervoor wordt ingezet is Andon.

Een Andon is een visueel hulpmiddel om aan te duiden dat er een probleem is of er een stilstand is in de productie. Een voorbeeld hiervan kan een lamp zijn die rood brand.

Vaak hoor je dat problemen veroorzaakt worden door slechte software of machines die niet fijn werken. Dit kan het geval zijn maar vaak is er meer aan de hand, waardoor je niet alleen de machine de schuld kan geven. Machines nemen mensen niet over en ook niet andersom. Ze versterken elkaar juist. Door zowel de taken van de mens en die van de machine zo goed mogelijk op elkaar te laten inspelen, zal dat het productieproces alleen maar gemakkelijker maken.

Rechter Pilaar

Just-in-Time wilt letterlijk zeggen dat je een product of dienst precies op tijd levert. Je bent niet te vroeg en en je bent niet te laat. Dit kan alleen mits alle schakels binnen een proces goed op elkaar zijn afgestemd. Met LEAN streven we naar Just-in-Time om Waste in de vorm van wachttijd en onnodige voorraden te voorkomen.

Pull valt onder de 5 stappen van LEAN. Pull is het tegenovergestelde van Push en staat in dit geval voor een proces wat gestuurd wordt op vraag. Het gaat hier dus om de vraag wanneer we eigenlijk beginnen met werken. Doen we dit pas als we een klantvraag binnen krijgen, of werken we alvast door als we nog geen klant hebben? Onnodig werk verrichten past niet bij Lean, dus we produceren op aanvraag van de klant.

Flow behoord tot de 5 stappen van Lean. Het houdt in dat alle taken binnen een proces dermate op elkaar afgestemd zijn dat alle taken vloeiend in elkaar overlopen zonder bottlenecks (opstoppingen / wachttijd).

De TAKT-tijd is de tijd die je nodig hebt tussen twee momenten om aan de klantvraag te voldoen. In dit geval zouden we kunnen spreken over de tijd die de bezorger nodig heeft tussen het moment dat hij de pizza meekrijgt, tot het moment dat hij het aflevert bij de klant.

SMED is een methode waarmee je omsteltijden bestudeert en reduceert. Werkzaamheden worden op elkaar afgesteld om de duur van de omsteltijd te beperken.

Bij het Toyota Productiesysteem geef je niet meer dan wat een ander nodig heeft en zorg je dat wat je geeft, dat dat foutloos is. Wat we alleen niet moeten vergeten zijn de tussenstappen. het hele proces moet hier namelijk op afgestemd zijn. Dat is wat Heijunka inhoud. Het afstemmen van de productie.